Table of Contents

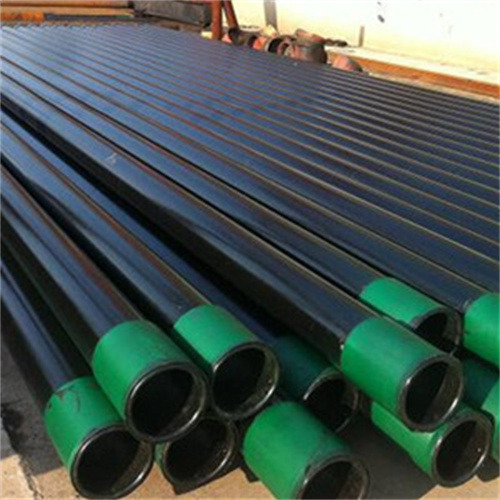

ท่อเชื่อมเกลียวป้องกันการกัดกร่อนเป็นส่วนประกอบสำคัญในโรงไฟฟ้าสำหรับการลำเลียงไอน้ำ ท่อเหล่านี้ได้รับการออกแบบมาโดยเฉพาะเพื่อให้ทนทานต่อสภาวะที่รุนแรงของสภาพแวดล้อมไอน้ำแรงดันสูง ทำให้มั่นใจได้ถึงการทำงานที่ปลอดภัยและมีประสิทธิภาพของโรงงานผลิตไฟฟ้า มีประโยชน์หลักหลายประการในการใช้ท่อเชื่อมเกลียวป้องกันการกัดกร่อนในโรงไฟฟ้า ซึ่งทำให้ท่อเหล่านี้เป็นตัวเลือกที่ต้องการสำหรับการใช้งานในการลำเลียงไอน้ำ

ข้อดีหลักประการหนึ่งของท่อเชื่อมเกลียวป้องกันการกัดกร่อนคือความต้านทานต่อการกัดกร่อนที่เหนือกว่า ในโรงไฟฟ้า ไอน้ำมักเกิดขึ้นที่อุณหภูมิและความดันสูง ซึ่งสามารถเร่งกระบวนการกัดกร่อนในท่อแบบเดิมได้ ท่อเชื่อมเกลียวป้องกันการกัดกร่อนเคลือบด้วยชั้นป้องกันที่ป้องกันการกัดกร่อนไม่ให้เกิดขึ้น ช่วยยืดอายุการใช้งานของท่อ และลดความจำเป็นในการบำรุงรักษาและซ่อมแซมบ่อยครั้ง

นอกจากนี้ ท่อเชื่อมเกลียวป้องกันการกัดกร่อนยังมีความทนทานสูงและสามารถทนต่อสภาวะที่รุนแรงในโรงไฟฟ้าได้ ท่อเหล่านี้สร้างขึ้นโดยใช้วัสดุคุณภาพสูงที่สามารถทนต่ออุณหภูมิและแรงกดดันสูงได้โดยไม่กระทบต่อความสมบูรณ์ของโครงสร้าง ความทนทานนี้ช่วยให้แน่ใจว่าท่อสามารถลำเลียงไอน้ำได้อย่างปลอดภัยทั่วทั้งโรงไฟฟ้าโดยไม่มีความเสี่ยงของการรั่วไหลหรือความล้มเหลว

ข้อดีอีกประการหนึ่งของการใช้ท่อเชื่อมเกลียวแบบป้องกันการกัดกร่อนในโรงไฟฟ้าก็คือความคุ้มค่า แม้ว่าท่อเหล่านี้อาจมีต้นทุนล่วงหน้าที่สูงกว่าเมื่อเทียบกับท่อแบบเดิม แต่อายุการใช้งานที่ยาวนานและข้อกำหนดในการบำรุงรักษาที่ลดลงส่งผลให้ประหยัดต้นทุนได้อย่างมากเมื่อเวลาผ่านไป การลงทุนในท่อเชื่อมเกลียวป้องกันการกัดกร่อนทำให้โรงไฟฟ้าสามารถลดเวลาหยุดทำงานและค่าใช้จ่ายในการซ่อมแซมได้ ซึ่งจะช่วยปรับปรุงประสิทธิภาพโดยรวมและผลกำไรของโรงงานในท้ายที่สุด

นอกจากนี้ ท่อเชื่อมเกลียวป้องกันการกัดกร่อนยังติดตั้งและบำรุงรักษาง่าย ทำให้เป็นตัวเลือกที่สะดวกสำหรับการใช้พลังงาน ผู้ประกอบการโรงงาน ท่อเหล่านี้สามารถปรับแต่งให้เหมาะกับความต้องการเฉพาะของโรงงานได้ เพื่อให้มั่นใจว่ากระบวนการติดตั้งจะราบรื่น นอกจากนี้ การเคลือบป้องกันบนท่อยังช่วยลดความจำเป็นในการบำรุงรักษาตามปกติ ทำให้บุคลากรของโรงไฟฟ้าสามารถมุ่งเน้นไปที่งานที่สำคัญอื่นๆ ได้

โดยสรุป ประโยชน์ของการใช้ท่อเชื่อมเกลียวแบบป้องกันการกัดกร่อนสำหรับการลำเลียงไอน้ำในโรงไฟฟ้านั้นชัดเจน ท่อเหล่านี้มีความทนทานต่อการกัดกร่อน ความทนทาน ความคุ้มค่า และความง่ายในการติดตั้งและบำรุงรักษา ทำให้เป็นตัวเลือกในอุดมคติสำหรับโรงงานผลิตไฟฟ้า การลงทุนในท่อเชื่อมเกลียวแบบป้องกันการกัดกร่อน โรงไฟฟ้าสามารถรับประกันการทำงานที่ปลอดภัยและมีประสิทธิภาพของระบบลำเลียงไอน้ำ ซึ่งนำไปสู่ประสิทธิภาพและผลกำไรที่ดีขึ้นในท้ายที่สุด

ความสำคัญของการบำรุงรักษาและการตรวจสอบท่อเชื่อมเกลียวแบบป้องกันการกัดกร่อนในโรงไฟฟ้าอย่างเหมาะสม

ท่อเชื่อมเกลียวป้องกันการกัดกร่อนมีบทบาทสำคัญในระบบลำเลียงไอน้ำของโรงไฟฟ้า ท่อเหล่านี้ได้รับการออกแบบให้ทนทานต่ออุณหภูมิและความดันสูง ทำให้เป็นส่วนประกอบที่จำเป็นสำหรับการดำเนินงานที่มีประสิทธิภาพของโรงงานผลิตไฟฟ้า อย่างไรก็ตาม เช่นเดียวกับอุปกรณ์อื่นๆ ในโรงไฟฟ้า ท่อเชื่อมเกลียวป้องกันการกัดกร่อนจำเป็นต้องมีการบำรุงรักษาและการตรวจสอบที่เหมาะสมเพื่อให้มั่นใจว่ามีอายุการใช้งานและประสิทธิภาพที่ยาวนาน

หนึ่งในเหตุผลสำคัญว่าทำไมการบำรุงรักษาและการตรวจสอบท่อเชื่อมเกลียวป้องกันการกัดกร่อนอย่างเหมาะสมจึงมีความสำคัญคือการป้องกันการกัดกร่อน . การกัดกร่อนอาจทำให้ความสมบูรณ์ของโครงสร้างของท่อลดลง ส่งผลให้เกิดการรั่วไหลและความล้มเหลวที่อาจเกิดขึ้นได้ ในโรงงานไฟฟ้าซึ่งใช้ไอน้ำเพื่อผลิตไฟฟ้า แม้แต่การรั่วไหลเล็กน้อยในท่อก็อาจส่งผลให้เกิดการหยุดทำงานอย่างมีนัยสำคัญและการซ่อมแซมมีค่าใช้จ่ายสูง ด้วยการตรวจสอบและบำรุงรักษาท่อเชื่อมเกลียวที่ต้านการกัดกร่อนอย่างสม่ำเสมอ ผู้ปฏิบัติงานในโรงงานสามารถระบุและแก้ไขปัญหาการกัดกร่อนก่อนที่จะลุกลาม

อีกเหตุผลหนึ่งที่การบำรุงรักษาและการตรวจสอบท่อเชื่อมเกลียวป้องกันการกัดกร่อนอย่างเหมาะสมมีความสำคัญอย่างยิ่งคือการรับรองความปลอดภัยของบุคลากรในโรงงาน ระบบลำเลียงไอน้ำในโรงไฟฟ้าทำงานที่อุณหภูมิและความดันสูง ก่อให้เกิดความเสี่ยงต่อการบาดเจ็บของคนงานในกรณีที่ท่อขัดข้อง ด้วยการดำเนินการตรวจสอบและบำรุงรักษาเป็นประจำ ผู้ปฏิบัติงานในโรงงานสามารถระบุอันตรายด้านความปลอดภัยที่อาจเกิดขึ้น และดำเนินการแก้ไขเพื่อลดความเสี่ยง สิ่งนี้ไม่เพียงช่วยปกป้องพนักงานในโรงงานเท่านั้น แต่ยังช่วยรักษาสภาพแวดล้อมการทำงานที่ปลอดภัยสำหรับบุคลากรทุกคน

นอกเหนือจากการป้องกันการกัดกร่อนและรับประกันความปลอดภัยแล้ว การบำรุงรักษาและการตรวจสอบท่อเชื่อมเกลียวแบบป้องกันการกัดกร่อนอย่างเหมาะสมยังช่วยเพิ่มประสิทธิภาพการทำงานของโรงไฟฟ้าได้อีกด้วย ระบบ เมื่อเวลาผ่านไป ท่ออาจอุดตันด้วยเศษซากหรือมีรอยรั่วที่ขัดขวางการไหลของไอน้ำ ด้วยการดำเนินการตรวจสอบตามปกติและการตรวจสอบการบำรุงรักษา ผู้ปฏิบัติงานโรงงานสามารถระบุและแก้ไขปัญหาเหล่านี้ได้ เพื่อให้มั่นใจว่าระบบลำเลียงไอน้ำจะทำงานได้อย่างมีประสิทธิภาพสูงสุด สิ่งนี้ไม่เพียงปรับปรุงประสิทธิภาพโดยรวมของโรงไฟฟ้า แต่ยังช่วยลดการใช้พลังงานและต้นทุนการดำเนินงาน

เพื่อรักษาและตรวจสอบท่อเชื่อมเกลียวป้องกันการกัดกร่อนในโรงไฟฟ้าอย่างมีประสิทธิภาพ ผู้ปฏิบัติงานโรงงานควรปฏิบัติตามโปรแกรมการบำรุงรักษาที่ครอบคลุม โปรแกรมนี้ควรรวมถึงการตรวจสอบท่อด้วยสายตาเป็นประจำ ตลอดจนเทคนิคการทดสอบแบบไม่ทำลาย เช่น การทดสอบอัลตราโซนิก และการทดสอบด้วยภาพรังสีเพื่อตรวจจับข้อบกพร่องที่ซ่อนอยู่ นอกจากนี้ ผู้ปฏิบัติงานในโรงงานควรใช้โปรแกรมตรวจสอบการกัดกร่อนเพื่อติดตามสภาพของท่อเมื่อเวลาผ่านไป และระบุพื้นที่ที่น่ากังวล

นอกจากนี้ ผู้ปฏิบัติงานในโรงงานควรให้ความสำคัญกับการซ่อมแซมและเปลี่ยนท่อที่ชำรุดหรือสึกกร่อนเพื่อป้องกันการเสื่อมสภาพเพิ่มเติม และมั่นใจในความน่าเชื่อถืออย่างต่อเนื่องของระบบลำเลียงไอน้ำ ด้วยการลงทุนในการบำรุงรักษาและการตรวจสอบท่อเชื่อมเกลียวแบบป้องกันการกัดกร่อนอย่างเหมาะสม ผู้ควบคุมโรงไฟฟ้าสามารถยืดอายุการใช้งานของอุปกรณ์ ปรับปรุงความปลอดภัย และเพิ่มประสิทธิภาพการทำงานได้ ท้ายที่สุดแล้ว แนวทางเชิงรุกในการบำรุงรักษาท่อสามารถช่วยให้โรงไฟฟ้าดำเนินงานได้อย่างมีประสิทธิภาพและประสิทธิผลมากขึ้น ซึ่งรับประกันการผลิตไฟฟ้าที่เชื่อถือได้ในปีต่อๆ ไป

Another reason why proper maintenance and inspection of anticorrosive spiral welded pipes is crucial is to ensure the Safety of plant personnel. Steam conveyance systems in power plants operate at high temperatures and pressures, posing a risk of injury to workers in the event of a pipe failure. By conducting regular inspections and maintenance checks, plant operators can identify potential safety hazards and take corrective action to mitigate risks. This not only protects the plant’s workforce but also helps to maintain a safe working Environment for all personnel.

In addition to preventing corrosion and ensuring safety, proper maintenance and inspection of anticorrosive spiral welded pipes can also help to optimize the performance of power plant systems. Over time, pipes can become clogged with debris or develop leaks that impede the flow of steam. By conducting routine inspections and maintenance checks, plant operators can identify and address these issues, ensuring that steam conveyance systems operate at peak efficiency. This not only improves the overall performance of the power plant but also helps to reduce energy consumption and operating costs.

To effectively maintain and inspect anticorrosive spiral welded pipes in power plants, plant operators should follow a comprehensive maintenance program. This program should include regular visual inspections of the pipes, as well as non-destructive testing techniques such as ultrasonic testing and radiographic testing to detect hidden defects. In addition, plant operators should also implement a corrosion monitoring program to track the condition of the pipes over time and identify any areas of concern.

Furthermore, plant operators should prioritize the repair and replacement of any damaged or corroded pipes to prevent further deterioration and ensure the continued reliability of the steam conveyance system. By investing in proper maintenance and inspection of anticorrosive spiral welded pipes, power plant operators can extend the lifespan of their equipment, improve safety, and optimize performance. Ultimately, this proactive approach to pipe maintenance can help power plants to operate more efficiently and effectively, ensuring the reliable generation of electricity for years to come.