Table of Contents

Преимущества литья по выплавляемым моделям из нержавеющей стали при производстве трубопроводной арматуры

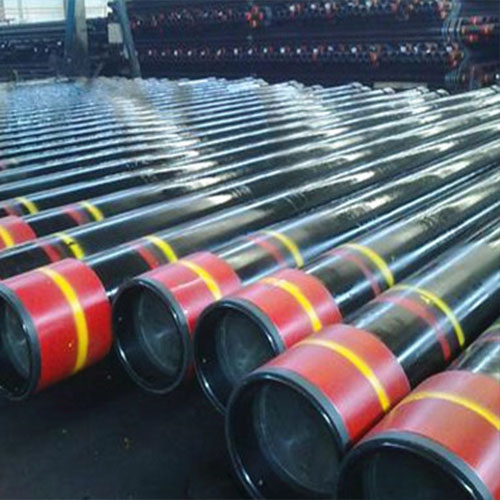

Литье по выплавляемым моделям из нержавеющей стали, также известное как прецизионное литье, является популярным методом, используемым при производстве трубопроводной арматуры, такой как колена. Этот процесс включает в себя создание восковой модели желаемой детали, покрытие ее керамической оболочкой, а затем плавление воска, в результате чего остается полая керамическая форма. Затем в форму заливают расплавленную нержавеющую сталь, создавая точный и сложный конечный продукт.

Одним из ключевых преимуществ использования литья по выплавляемым моделям из нержавеющей стали при производстве трубопроводной арматуры является достигаемый высокий уровень точности. Этот метод позволяет точно воспроизводить сложные формы и сложные детали, гарантируя, что конечный продукт соответствует точным спецификациям, необходимым для его предполагаемого использования. Эта точность необходима в отраслях, где жесткие допуски и точные измерения имеют решающее значение, например, в нефтегазовом секторе.

Помимо точности, литье по выплавляемым моделям из нержавеющей стали также обеспечивает превосходное качество отделки поверхности. Керамическая оболочка, используемая в процессе литья, обеспечивает гладкую и однородную поверхность конечного продукта, уменьшая необходимость в дополнительных процессах отделки, таких как пескоструйная обработка или механическая обработка. Это не только экономит время и деньги, но также обеспечивает высококачественный конечный результат без дефектов и дефектов.

Еще одним преимуществом использования литья по выплавляемым моделям из нержавеющей стали при производстве трубопроводной арматуры является возможность производить детали с тонкими стенками и сложной геометрии. Этот метод позволяет создавать легкие, но прочные компоненты, которые хорошо подходят для применений, где вес и пространство являются критическими факторами. Универсальность литья по выплавляемым моделям из нержавеющей стали делает ее идеальным выбором для широкого спектра конструкций и конфигураций трубопроводной арматуры.

Кроме того, нержавеющая сталь — это прочный и устойчивый к коррозии материал, который хорошо подходит для использования в трубной арматуре. Его высокое соотношение прочности и веса, а также устойчивость к ржавчине и коррозии делают его отличным выбором для применений, где надежность и долговечность имеют важное значение. Литье по выплавляемым моделям из нержавеющей стали гарантирует, что трубные фитинги будут не только точными и хорошо обработанными, но также прочными и долговечными, обеспечивая надежное решение для различных промышленных применений.

В заключение, литье по выплавляемым моделям из нержавеющей стали предлагает многочисленные преимущества для производство трубопроводной арматуры, включая точность, качество обработки поверхности, универсальность и долговечность. Этот метод позволяет создавать сложные и замысловатые детали, которые точно соответствуют спецификациям, необходимым для их использования по назначению. Благодаря высокому уровню точности и качества литье по выплавляемым моделям из нержавеющей стали является экономичным и эффективным решением для производства высококачественной трубопроводной арматуры, отвечающей требованиям современной промышленности.

Техника прецизионного литья колен из углеродистой стали

Технологии прецизионного литья произвели революцию в обрабатывающей промышленности, позволив производить сложные и замысловатые компоненты с высокой точностью и точностью. Одним из таких применений прецизионного литья является производство колен из углеродистой стали для трубопроводной арматуры. Эти колена играют решающую роль в направлении потока жидкостей в трубопроводах, что делает их важными компонентами в различных отраслях промышленности, таких как нефтегазовая, химическая и строительная.

Литье по выплавляемым моделям из нержавеющей стали/углеродистой стали, также известное как прецизионное литье, Это процесс, который включает в себя создание восковой модели желаемого компонента, покрытие его керамической оболочкой, а затем плавление воска, чтобы оставить после себя полую керамическую форму. Затем в форму заливают расплавленную сталь, заполняя полость и принимая форму восковой модели. Как только сталь затвердевает, керамическая оболочка отрывается, обнажая конечный продукт.

Одним из ключевых преимуществ точного литья является возможность производить сложные формы и замысловатые детали, которые было бы трудно или невозможно достичь с помощью традиционных методов производства. Это особенно важно для колен из углеродистой стали, которые часто имеют уникальную геометрию, отвечающую конкретным требованиям трубопроводной системы. Используя прецизионное литье, производители могут создавать колени с точными углами, плавными изгибами и одинаковой толщиной стенок, обеспечивая оптимальные характеристики и долговечность.

После завершения процесса литья колена из углеродистой стали подвергаются дополнительным процессам отделки для достижения желаемого качества поверхности. и точность размеров. Пескоструйная очистка обычно используется для удаления остатков керамического материала оболочки и сглаживания шероховатых поверхностей отливки. Это не только улучшает внешний вид локтя, но и гарантирует его соответствие требуемым характеристикам по форме и функциональности.

Механическая обработка — еще один важный этап производства колен из углеродистой стали, при котором удаляется лишний материал для достижения окончательных размеров и допусков. Методы точной обработки, такие как токарная обработка, фрезерование и сверление, используются для уточнения формы колена и создания любых необходимых элементов, таких как резьба или канавки. Этот шаг важен для обеспечения правильной установки колена в трубопроводной системе и его способности выдерживать давление и нагрузки, которым оно будет подвергаться во время эксплуатации.

Наконец, часто выполняется полировка, чтобы улучшить внешний вид колена из углеродистой стали и обеспечить гладкая, устойчивая к коррозии поверхность. Полировку можно выполнять механическими методами, такими как полировка или шлифовка, или химическими процессами, такими как гальваника или пассивация. Это не только улучшает внешний вид локтя, но и помогает защитить его от коррозии и износа, продлевая срок его службы и обеспечивая долговременную надежность.

В заключение, методы литья по выплавляемым моделям из нержавеющей/углеродистой стали и технологии точного литья произвели революцию. производство колен из углеродистой стали для трубопроводной арматуры. Используя эти передовые производственные процессы, производители могут создавать отводы сложной геометрии, точных размеров и высококачественной обработки поверхности, обеспечивая оптимальную производительность и долговечность в широком спектре промышленного применения. От пескоструйной обработки до механической обработки и полировки — каждый этап производственного процесса играет решающую роль в создании высококачественных колен из углеродистой стали, отвечающих строгим требованиям современных трубопроводных систем.

Важность пескоструйной и механической обработки при полировке фитингов стальных труб

Литье по выплавляемым моделям из нержавеющей и углеродистой стали, также известное как точное литье, является популярным методом изготовления стальных трубных фитингов, таких как колена. Эти фитинги являются важными компонентами в различных отраслях промышленности, включая нефть и газ, строительство и производство. Чтобы обеспечить высочайшее качество и производительность этих фитингов, важнейшими этапами процесса полировки являются пескоструйная очистка и механическая обработка.

Пескоструйная обработка — это метод подготовки поверхности, который включает в себя движение абразивных материалов на высоких скоростях для очистки, сглаживания или придания формы поверхности. В случае стальных трубных фитингов пескоструйная обработка используется для удаления любых загрязнений, окалины или окисления с поверхности отливки. Этот процесс не только улучшает внешний вид фитинга, но также повышает его коррозионную стойкость и адгезию к покрытиям. После пескоструйной обработки выполняется механическая обработка для достижения точных размеров и гладких поверхностей стального трубного фитинга. Механическая обработка включает резку, сверление и придание формы отливке с использованием различных инструментов и методов. Этот шаг важен для обеспечения того, чтобы фитинг соответствовал требуемым характеристикам и правильно функционировал при установке в трубопроводную систему.

Сочетание пескоструйной обработки и механической обработки играет решающую роль в общей полировке фитингов из стальных труб. Пескоструйная очистка подготавливает поверхность отливки к механической обработке, удаляя любые загрязнения, которые могут помешать процессу резки. С другой стороны, механическая обработка улучшает поверхность фитинга для достижения желаемой отделки и размеров.

Одним из ключевых преимуществ пескоструйной обработки и механической обработки при полировке фитингов для стальных труб является улучшение качества поверхности. Удаляя примеси и дефекты отливки, эти процессы создают гладкую и однородную поверхность, которая улучшает внешний вид и производительность фитинга. Кроме того, пескоструйная обработка и механическая обработка помогают устранить любые острые края и заусенцы, которые могут привести к повреждению или травме во время установки или использования.

Еще одним преимуществом пескоструйной обработки и механической обработки является улучшение механических свойств фитинга. Устраняя поверхностные дефекты и неровности, эти процессы повышают общую прочность и долговечность стальных трубных фитингов. Это особенно важно в тех случаях, когда фитинги подвергаются воздействию высокого давления, температуры или агрессивных сред. Эти процессы не только улучшают внешний вид фитинга, но и повышают его коррозионную стойкость, адгезию к покрытиям и механические свойства. Инвестируя в высококачественные услуги пескоструйной и механической обработки, производители могут гарантировать, что их фитинги для стальных труб соответствуют самым высоким стандартам качества и производительности.