Table of Contents

管継手製造におけるステンレスロストワックス鋳造のメリット

精密鋳造としても知られるステンレス鋼ロストワックス鋳造は、エルボなどの管継手の製造に使用される一般的な方法です。このプロセスには、目的の部品のワックスモデルを作成し、それをセラミックシェルでコーティングし、ワックスを溶かして中空のセラミックモールドを残すことが含まれます。次に、溶融したステンレス鋼を金型に流し込み、精密で複雑な最終製品を作成します。

パイプ継手の製造にステンレス鋼ロストワックス鋳造を使用する主な利点の 1 つは、高レベルの精度を達成できることです。この方法により、複雑な形状や入り組んだ細部を正確に再現でき、最終製品が意図した用途に必要な仕様を正確に満たすことが保証されます。この精度は、石油・ガス分野など、厳しい公差と正確な測定が重要な業界では不可欠です。

精度に加えて、ステンレス鋼ロストワックス鋳造は優れた表面仕上げ品質も提供します。鋳造プロセスで使用されるセラミックシェルは、最終製品に滑らかで均一な表面を提供し、サンドブラストや機械加工などの追加の仕上げプロセスの必要性を減らします。これにより、時間とコストが節約されるだけでなく、欠陥や欠陥のない高品質の最終結果が保証されます。

パイプ継手の製造にステンレス鋼ロストワックス鋳造を使用するもう 1 つの利点は、薄肉で複雑な部品を製造できることです。幾何学模様。この方法により、重量とスペースが重要な要素となる用途に適した、軽量でありながら強力なコンポーネントを作成できます。ステンレス鋼ロストワックス鋳造の多用途性により、幅広い配管継手の設計や構成に理想的な選択肢となります。

さらに、ステンレス鋼は、耐久性と耐食性に優れた材料であり、配管継手での使用に適しています。高い強度重量比と錆びや腐食に対する耐性により、信頼性と寿命が不可欠な用途に最適です。ステンレス鋼ロストワックス鋳造は、パイプ継手の精度と仕上げが優れているだけでなく、耐久性と耐久性も保証し、さまざまな産業用途に信頼できるソリューションを提供します。

結論として、ステンレス鋼ロストワックス鋳造は、さまざまな用途に多くの利点を提供します。精度、表面仕上げ品質、汎用性、耐久性などのパイプ継手の製造。この方法により、使用目的に必要な仕様を正確に満たす複雑で入り組んだ部品を作成できます。高レベルの精度と品質を備えたステンレス鋼ロストワックス鋳造は、現代産業の要求を満たす高品質のパイプ継手を製造するための、コスト効率が高く効率的なソリューションです。

炭素鋼エルボの精密鋳造技術

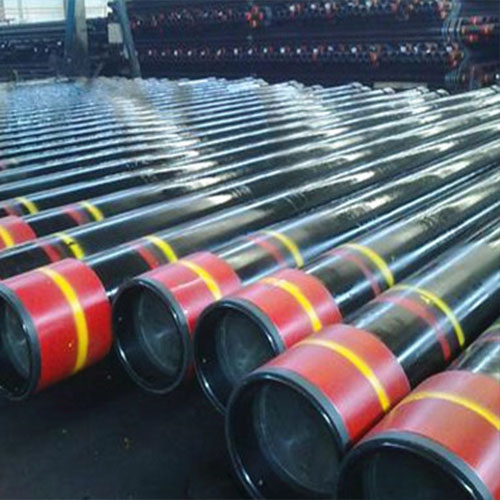

精密鋳造技術は製造業に革命をもたらし、複雑で入り組んだ部品を高い精度で製造できるようになりました。精密鋳造のそのような用途の 1 つは、パイプ継手用の炭素鋼エルボの製造です。これらのエルボは、パイプライン内の流体の流れを方向付ける上で重要な役割を果たし、石油とガス、化学、建設などのさまざまな業界で不可欠なコンポーネントとなっています。

ステンレス鋼/炭素鋼のロストワックス鋳造、精密鋳造とも呼ばれます。これは、目的のコンポーネントのワックス パターンを作成し、セラミック シェルでコーティングし、ワックスを溶かして中空のセラミック モールドを残すプロセスです。次に、溶けた鋼が型に注入され、キャビティが満たされ、ワックスパターンの形状が形成されます。鋼が固まるとセラミックのシェルが取り除かれ、最終製品が現れます。

精密鋳造の主な利点の 1 つは、従来の製造方法では実現が困難または不可能な複雑な形状や複雑な細部を製造できることです。これは、パイプライン システムの特定の要件に対応するために独特の形状をしていることが多い炭素鋼エルボにとって特に重要です。精密鋳造を使用することで、メーカーは正確な角度、滑らかな曲線、一貫した肉厚を備えたエルボを作成することができ、最適な性能と耐久性を確保できます。

鋳造プロセスが完了した後、炭素鋼エルボには追加の仕上げプロセスが行われ、望ましい表面仕上げが実現されます。そして寸法精度。サンドブラストは、残っているセラミック シェル材料を除去し、鋳造品の粗い表面を滑らかにするために一般的に使用されます。これにより、肘の美しさが向上するだけでなく、フィット感と機能に関して必要な仕様を確実に満たすことができます。

機械加工は、炭素鋼エルボの製造におけるもう 1 つの重要なステップであり、最終的な寸法と公差を達成するために余分な材料が除去されます。旋削、フライス加工、穴あけなどの精密機械加工技術を使用して、エルボの形状を改良し、ねじ山や溝などの必要な機能を作成します。このステップは、エルボがパイプライン システム内に正しく適合し、動作中に受ける圧力や応力に耐えられることを確認するために不可欠です。

最後に、炭素鋼エルボの外観を向上させ、優れた品質を提供するために研磨が行われることがよくあります。滑らかで耐食性のある表面仕上げ。研磨は、バフ研磨や研削などの機械的方法を使用して行うことも、電気メッキや不動態化などの化学プロセスを通じて行うこともできます。これにより、エルボの美観が向上するだけでなく、エルボを腐食や摩耗から保護し、耐用年数を延ばし、長期的な信頼性を確保することにも役立ちます。

結論として、ステンレス鋼/炭素鋼のロストワックス鋳造および精密鋳造技術は革命をもたらしました。パイプ継手用炭素鋼エルボの製造。これらの高度な製造プロセスを利用することで、メーカーは複雑な形状、正確な寸法、高品質の表面仕上げを備えたエルボを作成でき、幅広い産業用途で最適な性能と耐久性を確保できます。サンドブラストから機械加工、研磨まで、生産プロセスの各ステップは、現代のパイプライン システムの厳しい要件を満たす高品質の炭素鋼エルボを作成する上で重要な役割を果たします。

鋼管継手の研磨におけるサンドブラストと機械加工の重要性

ステンレス鋼および炭素鋼のロストワックス鋳造は、精密鋳造としても知られ、エルボなどの鋼管継手を作成するための一般的な方法です。これらの継手は、石油・ガス、建設、製造などのさまざまな業界で不可欠なコンポーネントです。これらのフィッティングの最高の品質と性能を確保するには、サンドブラストと機械加工が研磨プロセスの重要なステップです。

サンドブラストは、研磨材を高速で推進して表面をきれいにし、滑らかにし、または形を整える表面処理技術です。鋼管継手の場合、鋳物の表面から不純物、スケール、酸化物を除去するためにサンドブラストが使用されます。このプロセスにより、継手の外観が改善されるだけでなく、耐食性とコーティングへの密着性も向上します。

サンドブラスト後、機械加工が実行され、鋼管継手の正確な寸法と滑らかな表面が得られます。機械加工には、さまざまな工具や技術を使用して鋳物を切断、穴あけ、成形することが含まれます。この手順は、配管システムに取り付けたときに継手が要求仕様を満たし、適切に機能することを確認するために不可欠です。

サンドブラストと機械加工の組み合わせは、鋼管継手の全体的な研磨において重要な役割を果たします。サンドブラストでは、切削プロセスを妨げる可能性のある汚染物質を除去し、鋳物の表面を機械加工に備えます。一方、機械加工では、継手の表面を精製して、目的の仕上げと寸法を実現します。

スチール製パイプ継手の研磨におけるサンドブラストと機械加工の主な利点の 1 つは、表面品質の向上です。これらのプロセスは、鋳造品から不純物や欠陥を除去することにより、滑らかで均一な表面を作成し、フィッティングの外観と性能を向上させます。さらに、サンドブラストと機械加工は、取り付けや使用中に損傷や怪我を引き起こす可能性のある鋭いエッジやバリを除去するのに役立ちます。

サンドブラストと機械加工のもう 1 つの利点は、継手の機械的特性が強化されることです。これらのプロセスにより、表面の欠陥や凹凸が除去され、鋼管継手の全体的な強度と耐久性が向上します。これは、継手が高圧、高温、腐食環境にさらされる用途では特に重要です。

結論として、ステンレス鋼および炭素鋼のロストワックス鋳造鋼管継手の研磨には、サンドブラストと機械加工が不可欠な手順です。これらのプロセスにより、継手の外観が改善されるだけでなく、耐食性、コーティングへの密着性、機械的特性も向上します。高品質のサンドブラストおよび機械加工サービスに投資することで、メーカーは鋼管継手が最高の品質と性能基準を満たしていることを保証できます。