Table of Contents

Vantaggi della fusione a cera persa dell’acciaio inossidabile nella produzione di raccordi per tubi

La fusione a cera persa dell’acciaio inossidabile, nota anche come fusione di precisione, è un metodo popolare utilizzato nella produzione di raccordi per tubi come i gomiti. Questo processo prevede la creazione di un modello in cera della parte desiderata, rivestendolo in un guscio di ceramica e quindi sciogliendo la cera per lasciare uno stampo ceramico cavo. L’acciaio inossidabile fuso viene quindi versato nello stampo, creando un prodotto finale preciso e intricato.

Uno dei principali vantaggi derivanti dall’utilizzo della fusione a cera persa dell’acciaio inossidabile nella produzione di raccordi per tubi è l’elevato livello di precisione che può essere raggiunto. Questo metodo consente di riprodurre con precisione forme complesse e dettagli intricati, garantendo che il prodotto finale soddisfi le specifiche esatte richieste per l’uso previsto. Questa precisione è essenziale nei settori in cui tolleranze strette e misurazioni esatte sono cruciali, come nel settore del petrolio e del gas.

Oltre alla precisione, la fusione a cera persa dell’acciaio inossidabile offre anche un’eccellente qualità di finitura superficiale. Il guscio ceramico utilizzato nel processo di fusione fornisce una superficie liscia e uniforme sul prodotto finale, riducendo la necessità di ulteriori processi di finitura come sabbiatura o lavorazione. Ciò non solo fa risparmiare tempo e denaro, ma garantisce anche un risultato finale di alta qualità privo di imperfezioni o difetti.

Un altro vantaggio dell’utilizzo della fusione a cera persa dell’acciaio inossidabile nella produzione di raccordi per tubi è la capacità di produrre parti con pareti sottili e strutture complesse geometrie. Questo metodo consente la creazione di componenti leggeri ma resistenti, adatti per applicazioni in cui peso e spazio sono fattori critici. La versatilità della fusione a cera persa dell’acciaio inossidabile la rende la scelta ideale per un’ampia gamma di design e configurazioni di raccordi per tubi.

Inoltre, l’acciaio inossidabile è un materiale durevole e resistente alla corrosione, ideale per l’uso nei raccordi per tubi. Il suo elevato rapporto resistenza/peso e la resistenza alla ruggine e alla corrosione lo rendono una scelta eccellente per le applicazioni in cui affidabilità e longevità sono essenziali. La fusione a cera persa in acciaio inossidabile garantisce che i raccordi per tubi non siano solo precisi e ben rifiniti, ma anche durevoli e durevoli, fornendo una soluzione affidabile per una varietà di applicazioni industriali.

In conclusione, la fusione a cera persa in acciaio inossidabile offre numerosi vantaggi per produzione di raccordi per tubi, tra cui precisione, qualità della finitura superficiale, versatilità e durata. Questo metodo consente la creazione di parti complesse e intricate che soddisfano le specifiche esatte richieste per l’uso previsto. Con il suo elevato livello di precisione e qualità, la fusione a cera persa in acciaio inossidabile è una soluzione economica ed efficiente per la produzione di raccordi per tubi di alta qualità che soddisfano le esigenze delle industrie moderne.

Tecniche di fusione di precisione per gomiti in acciaio al carbonio

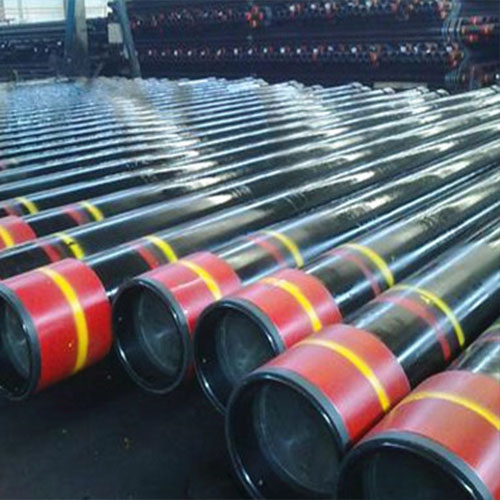

Le tecniche di fusione di precisione hanno rivoluzionato l’industria manifatturiera, consentendo la produzione di componenti complessi e intricati con elevata accuratezza e precisione. Una di queste applicazioni della fusione di precisione è nella produzione di gomiti in acciaio al carbonio per raccordi per tubi. Questi gomiti svolgono un ruolo cruciale nel dirigere il flusso dei fluidi nelle tubazioni, rendendoli componenti essenziali in vari settori come petrolio e gas, chimico ed edilizio.

Colata a cera persa in acciaio inossidabile/acciaio al carbonio, nota anche come fusione di precisione, è un processo che prevede la creazione di un modello in cera del componente desiderato, rivestendolo con un guscio di ceramica e quindi sciogliendo la cera per lasciare uno stampo ceramico cavo. L’acciaio fuso viene poi colato nello stampo, riempiendo la cavità e assumendo la forma del modello in cera. Una volta solidificato l’acciaio, il guscio ceramico viene rotto, rivelando il prodotto finale.

Uno dei principali vantaggi della fusione di precisione è la capacità di produrre forme complesse e dettagli intricati che sarebbero difficili o impossibili da ottenere con i metodi di produzione tradizionali. Ciò è particolarmente importante per i gomiti in acciaio al carbonio, che spesso hanno geometrie uniche per soddisfare i requisiti specifici di un sistema di tubazioni. Utilizzando la fusione di precisione, i produttori possono creare gomiti con angoli precisi, curve morbide e spessore della parete costante, garantendo prestazioni e durata ottimali.

Una volta completato il processo di fusione, i gomiti in acciaio al carbonio vengono sottoposti a ulteriori processi di finitura per ottenere la finitura superficiale desiderata e precisione dimensionale. La sabbiatura viene comunemente utilizzata per rimuovere qualsiasi materiale residuo del guscio ceramico e per levigare eventuali superfici ruvide sulla fusione. Ciò non solo migliora l’estetica del gomito, ma garantisce anche che soddisfi le specifiche richieste in termini di vestibilità e funzionalità.

La lavorazione meccanica è un’altra fase critica nella produzione di gomiti in acciaio al carbonio, in cui il materiale in eccesso viene rimosso per ottenere le dimensioni e le tolleranze finali. Tecniche di lavorazione di precisione come tornitura, fresatura e foratura vengono utilizzate per affinare la forma del gomito e per creare tutte le caratteristiche necessarie come filettature o scanalature. Questo passaggio è essenziale per garantire che il gomito si inserisca correttamente nel sistema di tubazioni e possa resistere alle pressioni e alle sollecitazioni a cui sarà sottoposto durante il funzionamento.

Infine, viene spesso eseguita la lucidatura per migliorare l’aspetto del gomito in acciaio al carbonio e per fornire una finitura superficiale liscia e resistente alla corrosione. La lucidatura può essere eseguita utilizzando metodi meccanici come la lucidatura o la molatura, oppure attraverso processi chimici come la galvanica o la passivazione. Ciò non solo migliora l’estetica del gomito, ma aiuta anche a proteggerlo dalla corrosione e dall’usura, prolungandone la durata e garantendo affidabilità a lungo termine.

In conclusione, la fusione a cera persa di acciaio inossidabile/acciaio al carbonio e le tecniche di fusione di precisione hanno rivoluzionato la produzione di gomiti in acciaio al carbonio per raccordi. Utilizzando questi processi di produzione avanzati, i produttori possono creare gomiti con geometrie complesse, dimensioni precise e finiture superficiali di alta qualità, garantendo prestazioni e durata ottimali in un’ampia gamma di applicazioni industriali. Dalla sabbiatura alla lavorazione meccanica fino alla lucidatura, ogni fase del processo di produzione gioca un ruolo cruciale nella creazione di gomiti in acciaio al carbonio di alta qualità che soddisfano i severi requisiti dei moderni sistemi di tubazioni.

Importanza della sabbiatura e della lavorazione meccanica nella lucidatura dei raccordi per tubi in acciaio

La fusione a cera persa di acciaio inossidabile e acciaio al carbonio, nota anche come fusione di precisione, è un metodo popolare per la creazione di raccordi per tubi in acciaio come i gomiti. Questi raccordi sono componenti essenziali in vari settori, tra cui petrolio e gas, edilizia e produzione. Per garantire la massima qualità e prestazioni di questi raccordi, la sabbiatura e la lavorazione sono fasi cruciali del processo di lucidatura.

La sabbiatura è una tecnica di preparazione della superficie che prevede la spinta di materiali abrasivi ad alta velocità per pulire, levigare o modellare una superficie. Nel contesto dei raccordi per tubi in acciaio, la sabbiatura viene utilizzata per rimuovere eventuali impurità, incrostazioni o ossidazioni dalla superficie della fusione. Questo processo non solo migliora l’aspetto del raccordo, ma ne migliora anche la resistenza alla corrosione e l’adesione ai rivestimenti.

Dopo la sabbiatura, viene eseguita la lavorazione meccanica per ottenere dimensioni precise e superfici lisce sul raccordo per tubi in acciaio. La lavorazione prevede il taglio, la foratura e la modellatura della fusione utilizzando vari strumenti e tecniche. Questo passaggio è essenziale per garantire che il raccordo soddisfi le specifiche richieste e funzioni correttamente quando installato in un sistema di tubazioni.

La combinazione di sabbiatura e lavorazione meccanica svolge un ruolo fondamentale nella lucidatura complessiva dei raccordi per tubi in acciaio. La sabbiatura prepara la superficie della fusione per la lavorazione rimuovendo eventuali contaminanti che potrebbero interferire con il processo di taglio. La lavorazione, invece, rifinisce la superficie del raccordo per ottenere la finitura e le dimensioni desiderate.

Uno dei principali vantaggi della sabbiatura e della lavorazione nella lucidatura dei raccordi per tubi in acciaio è il miglioramento della qualità della superficie. Rimuovendo impurità e imperfezioni dalla fusione, questi processi creano una superficie liscia e uniforme che migliora l’aspetto e le prestazioni del raccordo. Inoltre, la sabbiatura e la lavorazione meccanica aiutano a eliminare eventuali spigoli vivi o bave che potrebbero causare danni o lesioni durante l’installazione o l’uso.

Un altro vantaggio della sabbiatura e della lavorazione meccanica è il miglioramento delle proprietà meccaniche del raccordo. Rimuovendo difetti superficiali e irregolarità, questi processi migliorano la resistenza complessiva e la durata del raccordo per tubi in acciaio. Ciò è particolarmente importante nelle applicazioni in cui il raccordo è soggetto ad alta pressione, temperatura o ambienti corrosivi.

In conclusione, la sabbiatura e la lavorazione meccanica sono passaggi essenziali nella lucidatura dei raccordi per tubi in acciaio con fusione a cera persa in acciaio inossidabile e acciaio al carbonio. Questi processi non solo migliorano l’aspetto del raccordo ma ne migliorano anche la resistenza alla corrosione, l’adesione ai rivestimenti e le proprietà meccaniche. Investendo in servizi di sabbiatura e lavorazione di alta qualità, i produttori possono garantire che i loro raccordi per tubi in acciaio soddisfino i più elevati standard di qualità e prestazioni.